一、引言

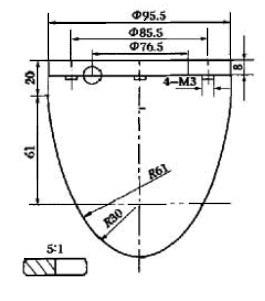

图1所示零件,材料为08F,料厚为0.75mm,公差为I TI 3。原来成形的方法是:先将两折冷冲压部分成形,再焊接成图1所示形状。现采用不需焊接的冷压成形法进行成形。冷压成形有3种途径:

图1 零件图

�w:M��faN*

l�<7 ��b��

一是冷冲压拉延折弯的方法;二是旋压法;三是拉延与旋压结合法。纯粹用冷压成形,在折弯顶部形状时,很难用模具实现;用旋压的方法成形是没有问题,但效率低,也不可取;采用旋压与拉延相结合成形法,拉延成形抛物面形,顶部折叠采用旋压成形,是一个比较适合的方案,因此采用第3种方案。其工艺路线为:拉延成形一修边一旋压折边一冲孔翻边一攻丝,即完成零件制作。下面对该件的翻边成形工艺分析及模具设计介绍如下。

1.确定小孔翻边是否需要冲预制孔

该件料厚为0.75mm属薄壁零件,由于要用自攻螺纹连接,为增加连接螺纹扣数才需要翻边的。是否要制预制孔,也没有统一的标准,根据有的企业的内部标准厚度为0.8mm,自改螺纹可以不翻边。该件料厚为0.75mm,十分接近0.8mm,且螺纹直径为M3,翻边后肯定会远大于0.8mm。因此,对于翻边高度不作要求。M3螺纹底孔直径为 ,属小孔翻边,不要冲预制孔。如果冲预制孔,翻边竖边高度会整齐些。但冲孔凸模直径很小,对冲孔和翻边都会带来很多麻烦。

小凸模冲裁,特别是翻边定位问题,可以讲几乎难于解决。如果不冲预制孔,可以保证翻边高度而且定位不成问题,操作也十分方便;但翻边竖边可能会高度不一致,且对有的材料会有裂纹现象存在,根据08F钢材料的机械性能分析,其强度极限与流动极限对比,产生裂纹的可能性不太大,且根据已有的经验,除竖边高度不一致外,可能会有裂纹痕迹,但并不影响伸用.因此决定不冲预制孔。

2 翻边力的计算

翻边力为:

此时预制孔的直径为 则 p�+9vSM #

F=1.1×3.14×200×0.75×2.4=1243(N)

该处的翻边是大间隙翻边,且是无预制孔翻边。翻边变形是先刺穿钢板,然后再翻边;刺穿钢板力不大。当大间隙翻边时,可降低30%-35%的翻边力,则翻边力为810-830N。实际翻边力还小于该值。此为结构设计的依据。

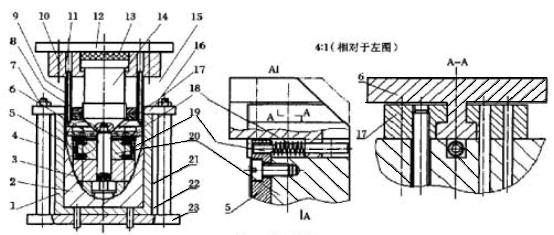

图2 模具结构

1.模框2.下模框3.上模压块4.支承螺栓5.弹簧挡板6.凹模滑块7.螺母8.圆螺母9.凸模橡胶10.固定板11.凸槟 12.上模板13.上模推杆橡胶14.上模推杆15.退(压)料螺杆16.压板17.凹模滑块导向块18.弹簧19.弹簧轴20.匹模滑块支承块21.中间压料块22.退料杆23.下模板 �YroKC+4"i

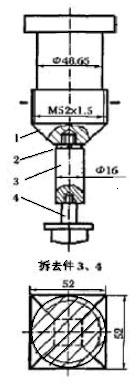

图3 上推杆作用

1.上端杆 2.弹簧垫圈 3.中间杆 4.压料杆

t&0n"4$d�'

三、模具结构和动作原理

1.模具结构

模具结构如图2(左图为装配图,中图和右图为件5、6、17等装配时的局部放大图)所示;上模推杆(件4)结构如图3所示。

2.模具动作过程

先将修边后成形的毛坯放入下模框,手工将压板推向毛坯,使毛坯放平,同时也可检验毛坯是否放平,上模推杆组件和凸模下降,当凸模还未接触手坏前.卜椎杆继续下行.带动凹模滑块组件3、20、21等压住被加工毛坯,再继续往下行时,凹模滑块垂直方向不再运动,上模推杆继续下行,带4凹模滑块径向向外运动到达最大位置,并对毛坯端面起支承作用。当翻边凸模接触坯料并且翻边,此时的上模推杆则不能下行,上模推杆压缩上模推杆橡胶相对上模板作向上运动。当翻边完成后,凸模上行,当凸模完全离开毛坯后,上模推杆在橡胶力的作用下,上模推杆与固定板端面接触,机床继续上行时,上模推杆上移6.75mm,凹模滑块在弹簧的作用下同样移动6.75mm距离回复到初始状态产品可以退出(此时,上模推杆斜面仍与凹模滑块斜面接触,并是凹模滑块行程终止位置)。上模推杆继续上行,带动凹模滑块上行。当上模推杆及组件完全离开毛坯后,转动压板、顶料机构将毛坯顶出完成产品的制作。冲下一个零件前,顶料机构回到原始位置,重复上一次循环。

3.移动凹模镶块尺寸的计算

毛坯端面入口尺寸为φ76.5mm,凹模滑块收拢尺寸为75.5 mm较为合适,径向外扩的最大尺寸为94mm,则移动的最大距离为:(94mm-75.5mm)/2=9.25mm,翻边孔中心距为85.5mm,翻底孔为q)2.4mm,故85.5mm+2.4mm-87.9mm≈88mm稍微扩大点为89mm。可使凹模滑块移动距离大于孔的边缘,满足翻边要求尺寸。其移动距离为:(89mm-75.5mm)/2-6.75 mm。上模推杆角度为45°,当凹模滑块向外运动时,其两凹模滑块边的距离为:(6.75mm×0.707mm)×2=9.54mm。

4.设计说明

(1)为了使翻边力不全部作用在滑块导向块上,故在推杆中部增加一圆螺母,将滑块压住,使翻边力作用在圆螺母的端面,这样不会影响运动和间隙,使工件翻边工序平稳进行。圆螺母为M52×1.5,宽度为11.5mm(非标准件)。

(2)固定板与上模推杆采用H7/h6间隙配合,且导向部分稍长点,避免上模推杆摆动,滑板导向块的间隙也要调整为H7/ h6间隙配合并要磨光,以减少摩擦。

(3)工件经过修边和旋压成形后,内边还可能有毛刺,为使凹模滑块向外伸时,能顺利插入工件下端面,凹模滑块外缘处要有倒角,并且要求凹模滑块与工件下端面留有0.03mm左右的间隙,以利于滑块能运载顺畅。由于间隙很小,故也不会影响翻边的效果。

(4)前面计算出凹模滑块间距离为9.5mm,翻边后竖边的外径为3.9mm,从以上的数据可知,此时旷冲孔翻边与平时用凹模翻边时情况不一样,没有凹模使翻边竖边成形,而只是靠凸模下行时成形,为了仗竖边成形,凸模直径可稍为大一点,使用设备为油压机在成形时稍微停顿一下以便竖边形状稳定。

(5)在冲孔翻边时,8mm折边处会受力而使竖边变形,但此时翻边凸模处有压缩橡胶作用在竖边处起到加强竖边的作用,使其不变形。

(6)该种方法生产冲孔翻边后的产品,比不上有完整凹模成形的精度,但能满足使用要求,端面圆角稍大,但不影响使用,用自攻螺丝联接后,端面能密合。该工艺与一般冲压相比效率虽然低些,们仍不失为一种高扮率的工艺。