一.前言 当今企业的竞争集中表现在产品款式、新产品开发周期及产品生产规模。模具作为新产品生产的关键工装,其设计与生产周期日益成为决定新产品开发周期的决定因素。在汽车工业中,过去新车型的开发周期一般为十年,现在缩短为二到三年,FORD及TOYOTA新车型的开发周期仅为一年半,这一切都得益于企业模具设计与制造手段的现代化水平的提高。

高速加工技术随着数控加工设备与高性能加工刀具技术的发展而日益成熟。极大的提高了模具加工速度、减少了加工工序、缩短甚至消除了耗时的钳工修复工作,从而极大地缩短了模具的生产周期。模具的高速加工技术逐渐成为我国模具工业技术改造最主要的内容之一。但什么是高速加工?高速加工与传统加工在加工工艺上有什么区别?高速加工也对加工设备、刀具夹具及相应的CAD/CAM系统提出了什么特殊的要求?高速加工有什么技术优势等问题一直成为我国模具行业的主要问题之一。

英国Delcam公司是世界上最早致力与高速加工工艺及相应CAD/CAM技术研究的专业CAD/CAM集成系统开发商之一。该公司也是世界上唯一拥有大型模具加工车间的CAD/CAM软件系统开发商。Delcam公司模具车间自1985年购进Briageport VF1000 高速加工中心多台,用于进行高速加工工艺的研究及高速加工专用CAM系统棗PowerMILL的开发。1995年公司引进行程为6M 的Mecof 5轴联动高速加工中心,以加强高速加工工艺及CAM系统的研究。1999年3月成功的举办了欧洲首次HSM技术研讨会暨HSM现场加工展示会,来自世界各地的一百多位专家介绍了各自的经验。

高速加工技术在我国刚刚起步,众多企业非常关注高速加工的发展及在模具行业的应用,以及高速加工的工艺特点,高速加工对设备、刀具的特殊要求以及高速加工对CAD/CAM系统的特殊要求。故将Delcam HSM技术研讨会暨HSM现场加工展示会的资料整理成文,希望与我国从事模具高速加工的工程技术人员交流。本文所提出的观点、所列出的数据仅代表个人观点,特此说明。

二.关于高速加工的定义

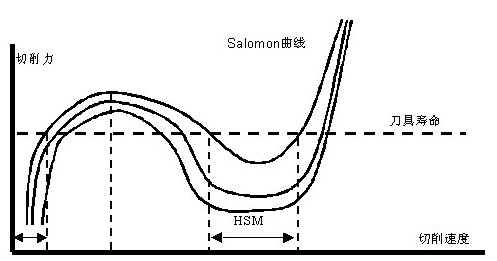

六十多年前,Salomon提出高速加工的概念并对高速加工进行了深入的研究。其研究成果表明:随着切削线速度的增加,温度及刀具磨损会剧烈增加,当切削线速度达到超过某临界值时,切削温度及切削力会减小,然后又随着切削速度的增加而急剧增加。从右图可看出,以刀具磨损的切削力为限制条件,前一个低于该值的区域是一般传统加工。后一个低于该值的区域为高速加工。由此也可看出,不同材料有不同的临界值, 有其高速加工的特定范围。刀具材料与质量是高速加工最主要的限制条件之一。故高速加工不仅决定于主轴速度与刀具直径,还与所切削的材料,刀具寿命及加工工艺等综合因素有关。 �\tx�/!t�A

W\7*T1�TDj

高速加工是在航空铝合金材料零件加工发展起来的,高水平合金涂层刀具的寿命不时主要的限制因素。高速加工主要受设备主轴速度及材料熔点的限制,一般主轴速度为每分钟50000~60000转或更高。本文主要关注塑料模具、压铸模具、冲压模具及锻模等合金模具钢的高速加工,这种材料的硬度一般超过洛氏50度,故高速加工的限制因素主要是刀具寿命,而非铝加工中主轴速度的限制。对于小型模具的细节结构的加工,主轴速度可达40000转以上。而大型汽车覆盖件模具的加工,一般主轴速度12000转/分以上的加工可称为高速加工。 ���>�lm��L

G

�m�! ]

�

三.高速加工的分类及与传统加工方式的优势

Delcam高速加工的研究表明,高速加工按其目的而言应分为两类:以实现单位时间最大材料去除量为目的的高速加工以及以实现高质量加工表面与细节结构为目的的高速加工。任何模具的高速加工都是这两类技术的综合运用,模具生产作为系统工程而言,后者因极大地减少了钳工抛光、修复时间,减少甚至消除了部分工序,对模具生产周期缩短起了更大的作用。

与传统加工方式相比,高速加工(HSM)的优势如下:

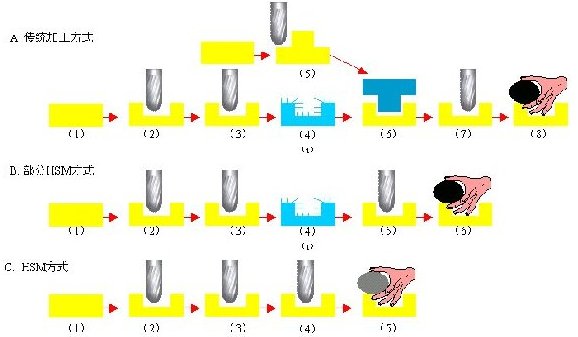

HSM与传统加工方式在模具制造工序上的变化:

(2)高速加工可获得高质量的加工表面

因高速加工采取了及小的进给量与切深,故可获得很高的表面质量,有时甚至可以省去钳工修光的工序,因表面质量的提高省去了修光及点火花等工序所节约的时间。

| | | 主要工序说明 | 工序总数 |

| A | 传统加工方法 | (1)毛坯退火,(2)粗加工,(3)半精加工, DG=Ap:sl*$

(4)淬火处理,(5) 电极加工,(6)电加工, o=Q�F>\�\

(7)局部精加工,(8)人工抛光 | 8 |

| B | 部分HSM方式 | 由高速精加工取代电加工,减少两道工序 | 6 |

| C | HSM方式 8�B/�9{�8

| (1)毛坯淬火处理,(2)粗加工,(3)精加工, �G�u)�.*cU

(4)超精加工;(5)局部抛光。 s_!Z�+D$K�

| 5 |

(3)简化了加工工序

传统铣削加工只能在淬火之前进行,因淬火造成的变形必须要手工修整或用电加工最终成型。现在这些可以通过高速加工完成,省去了电极材料、电极加工编程及加工、以及电加工过程的所有费用,而且没有电加工的表面硬化。另外,高速加工由于切削的减少,可使用更小直径的刀具,可对加工出模具更小的圆角半径及模具细节加工,节省掉部分加工或手工修整工艺。减少人工修光时间、简化的工艺对缩短生产周期的贡献甚至可超过高速加工速度提高的部分。

(4)可十分方便地用于模具修复过程

模具在使用过程往往需要多次修复,以延长使用寿命,过去主要是靠电加工来完成,采用高速加工可以更快地完成该工作,而且可使用原NC程序,无须重新编制,尽可精确。

四.高速加工(HSM)对机床、刀具的要求

高速加工对机床的要求:

a.高的主轴速度:12000~40000R.P.M

b.高的进给速度:40-60M/Min

c.快速移动速度: 90M/MIN

d.加速度为1G

e.高刚性的机械结构

f.高稳定、高刚度、冷却良好的高速主轴

g.精确的热补偿系统

h.高速处理能力的控制系统(线性插补5-20Microns或NURBS插补功能)

i.具有预处理能力(向前看)的控制系统

高速加工对刀具及装夹的要求:

a.刀夹、刀具的加速度小于3G

b.刀具的径向跳动小于0.015MM

c.一般刀长不大于四倍的刀具直径

�~*Qpv�&y)

ud �D[hPJd

五.高速加工(HSM)对CAM系统的要求

高速加工有着与传统加工特殊的加工工艺要求. 而数控加工的数控指令包含了所有的工艺过程. 故应用于高速加工的数控自动编程系统__CAM系统必须能够满足相应的特殊要求.

1. CAM系统应具有高计算编程速度

高速加工中采用非常小的切给量与切深,故NC程序比对传统系统要求要大的多,故要求计算速度要快、要方便节约编程时间。另外快的编程速度使操作人员能够对多种加工工艺策略比较,以便采取最佳的工艺方案,并对刀具轨迹进行编辑、优化,以达到最佳的加工效率。

2.全程自动防过切处理能力及自动刀柄干涉检查

高速加工以传统加工近10倍的切削速度加工. 一旦发生过切, 其后果不堪设想. 故CAM系统必须具有全程自动防过切处理能力. 传统的曲面CAM系统是局部加工的概念, 极容易发生过切现象.一般都是靠人工选择干预的办法来防止. 很难保证过切防护的安全性. 只有新一代的、智能化的、面向对象的CAM系统,防过切处理全部由系统自动完成,才能真正保证其安全性。

高速加工的重要特征之一就是能够使用较小直径的刀具,加工模具的细节结构。系统能够自动提示最短夹刀长度并自动进行刀具干涉检查对高速加工非常重要。

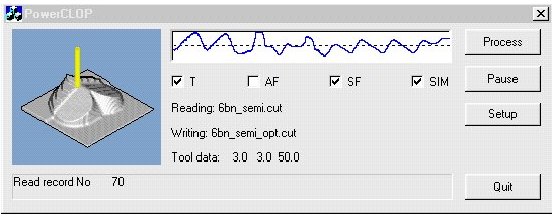

3.进给率优化处理功能

为了能够确保最大的切削效率,又保证在高速切削时加工的安全性。应根据加工瞬时余量的大小,CAM系统自动对进给率进行优化处理。以确保高速加工刀具受力状态的平稳性。

R�n_c��9p

,�IE0+��!I

4.丰富的符合高速加工要求的加工策略

高速加工对加工工艺走刀方式与传统方式机能有着特殊要求,因而要求CAM系统能够满足这特定的工艺要求:

(1)应避免刀具轨迹中走刀方向的突然变化,以免因局部过切而造成刀具或设备的损坏;

(2)应保持刀具轨迹的平稳,避免突然加速或减速;

(3)下刀或行间过度部分最好采用斜式下刀或圆弧下刀,避免垂直下刀直接接近工件材料;

(4)行切的端点采用圆弧连接,避免直线连接;

(5)除非情况必须如此,仍应避免全力宽切削;

(6)残余量加工或清根加工是提高加工效率的重要手段,一般应采用多次加工或采用系列刀具从大到 小分次加工,以达到所需尺寸,避免用小刀一次加工完成;

(7)刀具轨迹编辑优化功能非常重要,避免多余空刀,可通过对刀具轨迹的像、复制、旋转等操作,避免重复计算;

(8)刀具轨迹裁剪修复功能也很重要,可通过精确裁剪减少空刀提高效率,也可用于零件局部变化零件编程,只要编辑修改边际,无须对整个模型重新编程。

5.高速加工对Programmer的要求与编程方式的改变:

采用高速加工设备之后,对编程人员的需求量将会增加,因高速加工工艺要求严格,过切保护更加重要,故需花多的时间对NC指令进行仿真检验,一般高速加工编程时间比一般加工编程时间要长的多,而大大缩短了加工时间。为了保证高速加工设备足够的使用率,需配置更多的CAM人员。发达国家另一个明显的发展趋势是机侧编程方式的兴起。

传统CAD/CAM中,NC指令的编制是由远离加工现场的CAD/CAM工程师来完成的,因编程与加工地点的分离,往往因为对加工工艺的理解不如操作人员专业,现场条件不如现场操作清楚,往往需要对NC指令进行反复检验与修改,而出现配合的矛盾,影响正常使用。随着CAM系统的智能化水平提高,已经出现了新一代独立运行的智能化的CAM专业系统,如:DELCAM公司的PowerMILL,其主要特点是面向对象是实体加工方式而非传统的曲面局部加工方式,只需加工工艺的输入与选择即可自动化完成编程操作,编程的复杂程度与零件的复杂程度无关,只与加工工艺有关,故非常易于掌握,只需两天培训即可掌握使用。故在欧美发达国家为了充分发挥NC设备操作人员的优势,为缩短加工时间间隔,机侧编程已经成为逐渐流行的发展趋势。 Ui�!|!�V-

AS�w�|s�w�

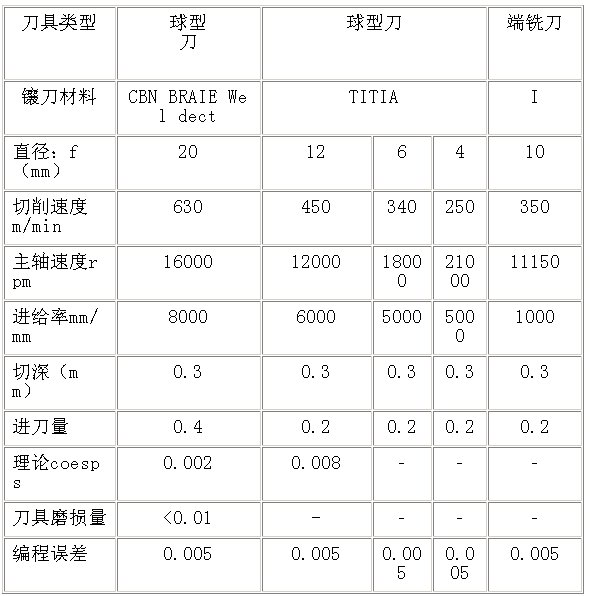

六.高速加工(HSM)加工实例

1. 汽车车门外覆盖件拉延模具

模具尺寸: 1400 x 1200 x 600

模具重量: 2500kg

毛坯材料:GGG30 材料硬度:HB240

高速加工设备:Mecof 5轴联动高速加工中心

2.高速加工的时间:

| 加工工序 | 主加工面 | 侧面加工 | 手工修理 | 精加工 | | |

| 加工时间 | 8小时58分 | 5小时27分 | 1小时3分 | 36分 | 16分 | 3分 |

高速加工与传统数控加工的时间比较:

高速加工时间:16小时5分,手工修复:15小时,总计:37.5小时

传统加工时间:50小时,钳工修复:90小时,总计;140小时