| lilili1 | 2016-04-09 15:29 |

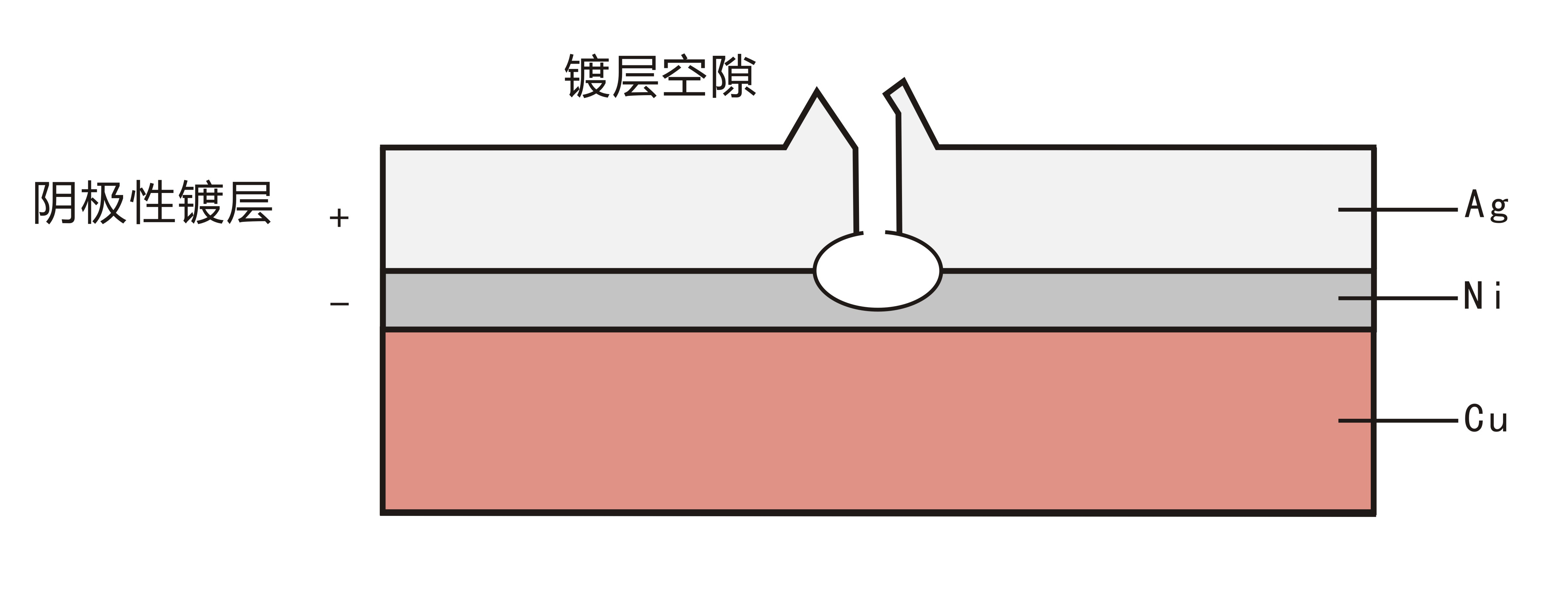

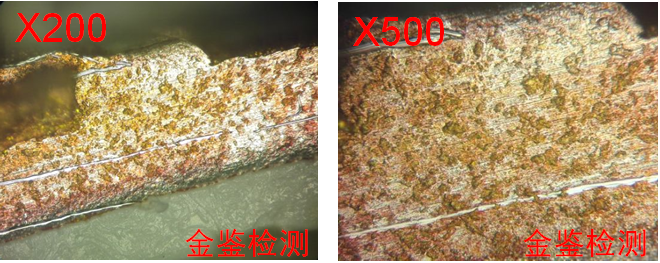

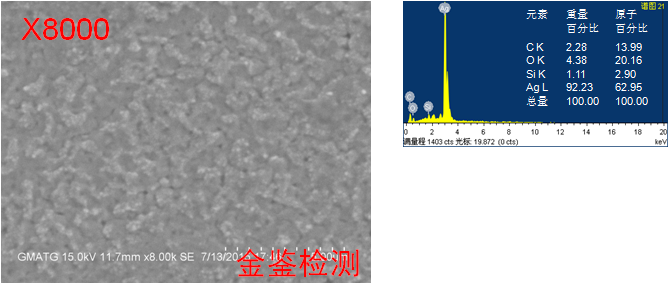

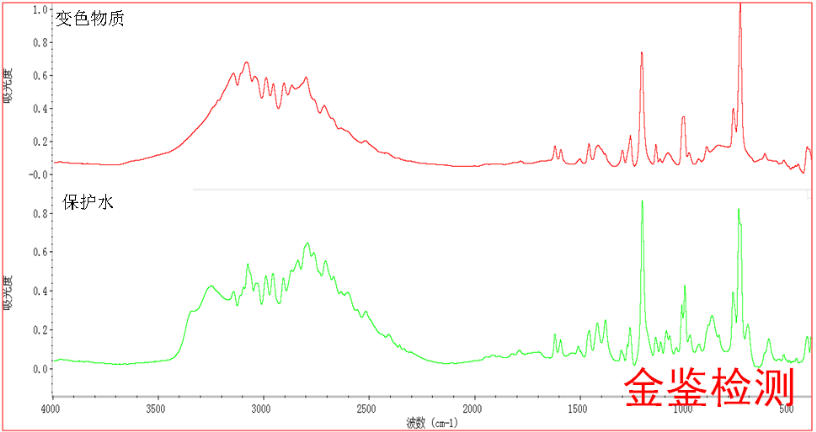

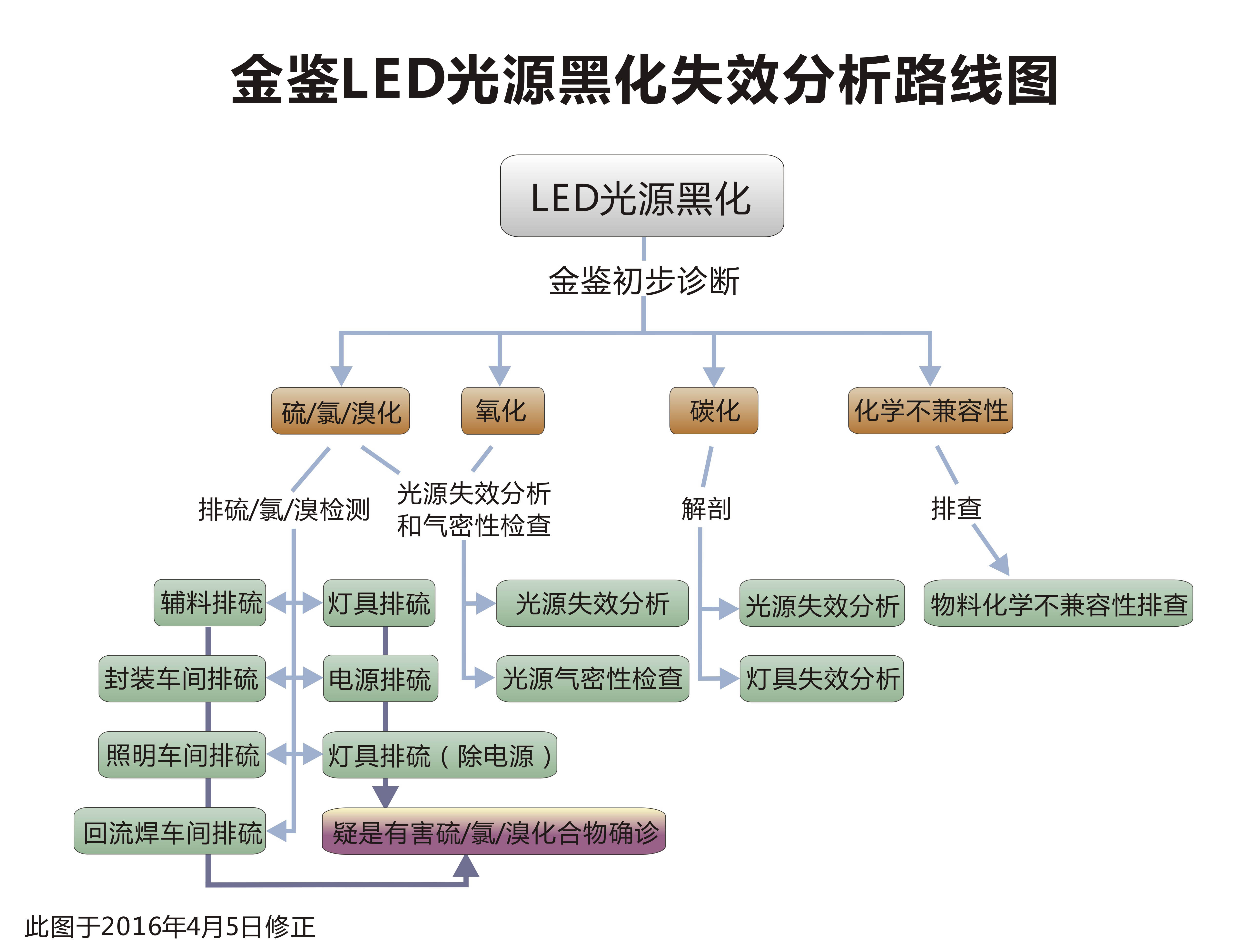

镀银层氧化造成LED光源发黑现象越来越多,成因复杂 由镀银层氧化导致发黑的LED光源 金鉴接触的案例发现镀银层氧化的原因可能有: 1.镀银层过薄 市场上现有的LED光源通常选择铜作为引线框架的基体材料。为防止铜发生氧化,一般支架表面都要电镀上一层银。但铜和银都易氧化并易受空气中各种挥发性的硫化物和卤化物等污染物的腐蚀。如果镀银层过薄,在高温条件下,支架易黄变。金鉴检测在进行很多变色失效案例分析时发现,镀银层的发黄不仅是镀银层本身引起的,而有可能受银层下的铜层影响。在高温下,铜原子会扩散、渗透到银层表面,使得银层发黄。铜的可氧化性是铜本身最大的弊病,当铜一旦出现氧化状态,导热和散热性能都会大大的下降。有研究表明,变色使其表面电阻增加约20~80%,电能损耗增大。另外,封装了的LED光源也会因镀银层太薄,附着力不强,导致焊点与支架脱离,从而使LED的稳定性、可靠性大为降低,甚至导致失效产生。所以镀银层的厚度至关重要。 随着LED产品价格战,电镀企业为了减少成本支出,减薄电镀支架功能区的镀银层。镀银层的厚度,从最初的120迈,到目前的主流40-60迈,甚至最低不管控银厚到8迈。因此我们会经常发现因镀银层过薄造成LED腐蚀发黑的现象。 2. 电镀质量不佳 镀层质量的优劣主要决定于金属沉积层的结晶组织,一般来说,结晶组织愈细小,镀层也愈致密、平滑、防护性能也愈高。这种结晶细小的镀层称为“微晶沉积层”。金鉴指出,好的电镀层应该镀层结晶细致、平滑、均匀、连续,不允许有污染物、化学物残留、斑点、黑点、烧焦、粗糙、针孔、麻点、裂纹、分层、起泡、起皮起皱、镀层剥落、发黄、晶状镀层、局部无镀层等缺陷。 在电镀生产实践中,金属镀层的厚度及镀层的均匀性和完整性是检查镀层质量的重要指标之一,因为镀层的防护性能、孔隙率等都与镀层厚度有直接关系。特变是阴极镀层,随着厚度的增加,镀层的防护性能也随之提高。如果镀层的厚度不均匀,往往其最薄的地方首先被破坏,其余部位镀层再厚也会失去保护作用。  镀层的孔隙率较多,氧气等腐蚀性的气体会通过孔隙进入腐蚀铜基体 铜基体金属的表面状态,其清洁程度和粗糙度对镀银覆盖能力也有较大的影响。金属在基体的不洁净部位沉积比洁净部位要困难,甚至可能完全没有镀层。铜基体的不洁净通常指表面有锈、钝化膜、油污或者表面活性剂的污染等。铜基体金属表面粗糙时,其真实面积比表观面积大得多,致使真实电流密度比表观电流密度小得多。如果某部位的实际电流密度太小,达不到金属的析出电势,那么在该处有没有金属沉积。 粗糙的镀银层表面容易使电镀溶液渗入孔隙内,往往在经过一定时间以后,出现黑色的斑点,这种现象在电镀术语上,称为泛点或渗点。产生渗点的原因是由于零件浸入电镀槽时,电镀溶液渗入零件的孔隙内,这样,当电镀完毕并经过一定的时间以后,藏于孔隙内的电镀溶液往外流渗出,并与镀层金属作用,结果生成斑点状的腐蚀产物。 镀银层表面粗糙多孔,更易凝聚水分和进入腐蚀性介质而引起镀银层变色。镀银层表面空隙的存在,从物体表面能级这一角度讲无疑说明其镀层的“比表面”(实际表面与单位面积之比)是比较大的,进而使其表面能级产生较大的能级梯度。由于不同能级的金属具有不同的电位,必然存在腐蚀微电池。表面状态不佳的镀银层与光亮平滑的镀银层或纯银表面相比更易变色,就是因为在晶格有缺陷的地方要比晶格完整的区域更有利于变色膜的成核和生长。这就是从宏观角度看银镀层容易产生腐蚀(变色)的原因之一。而且由于镀银层表面不如纯银表面的晶格致密,使得镀银层 比纯银更易吸附大气中的氧、水蒸气、硫等杂质,从而导致了镀银层比纯银表面更易变色。 3. 有机物污染 金鉴还指出,因为电镀过程中会用到各种含有机物的药水,镀银层如果清洗不干净或者选用质量较差以及变质的药水,这些残留的有机物一旦在光源点亮的环境中,在光、热和电的作用下,有机物则可能发生氧化还原等化学反应导致镀银层表面变色。 案例分析: 某电镀厂出货的支架出现大批量镀银层变色现象,委托金鉴检测分析失效原因,用EDS对变色位置进行检测未发现硫、氯、溴等异常元素,通过元素定量分析、扫描电镜和化学溶解等检测手段排除镀银层自身变色,并推断变色位置是在镀银层表面一层低于100nm的有机物上,然后再通过异物鉴定该有机物主要成分为苯并三氮唑(BAT),运用电镀专业知识,金鉴判定该有机物来自于电镀厂使用的保护剂药水,在对该电镀厂使用的保护剂药水进行分析后得出镀银层变色原因是由于其使用的保护剂药水在高温空气环境中易氧化而变成红色。苯并三氮唑苯并三氮唑外观为白色浅褐色针状结晶,可加工成片状、颗粒状、粉状,在空气中氧化而逐渐变红。熔点:98.5℃,沸点:204℃,闪点:170℃,是良好的紫外光吸收剂。在电镀中用以表面纯化银、铜、锌,有防变色作用。BAT与铜原子形成共价键和配位键,相互多替成链状聚合物,在铜加表面组成多层保护膜,使铜的表面不起氧化还原反应,不发生氢气,起防蚀作用。但在用作LED支架镀银层保护剂时需要谨慎,由于保护剂药水来料质量不合格、电镀厂对药水保存不当加之LED使用时处于光、电、高温的恶劣环境,因此对镀银层保护剂药水的选取条件更加苛刻。  在金相显微镜下观察发黑位置,可以看到发黑的位置表面偏红色。   4. 灯珠密闭性 (水、汽入侵) 同时,金鉴还指出,灯珠气密性差将加速镀层氧化变色失效的产生。在潮湿环境下,镀银层表面状态的不均匀性(成分的不均匀或物理状态如内应力、表面光洁度等的不均匀),造成水膜下面金属表面不同区域的电位不同,使各区域间产生电位差。两个邻近电位不同的区域连接在一起,有水膜作电解液传送离子,金属作为传送电子的导体,形成了电的循环,这样就构成了一个短路电池的作用,在金属表面形成了许多这样的腐蚀镀层的微电池。加之镀层表面的其它腐蚀性介质的共同作用,致使银在大气环境中变色。相对来讲,环境中空气湿度越高,越容易在银的表面形成水膜,腐蚀介质也就越容易在银表面滞留并参加反应,加速银变色。 另外银的一个突出问题是银离子的迁移。若镀银层正负极之间间距很小,在潮湿的环境中,积在银表面的水膜将形成电解液,加上直流电压以后,在高电位导体上银成为阳离子进入溶液,银阳离子在溶液中受低电位的吸引移动并在阴极还原,久而久之阴极沉淀后与阳极发生短路。可见用化学钝化、电化学钝化、电泳沉积、涂敷无机盐保护剂等防变色的方法,在潮湿的环境下无机盐极易吸水形成电解液从而加速迁移,同时加速银层的变色。 如果将镀银层浸在Na2S溶液中,然后将一半面积提出液面。让其露在大气中,结果浸在Na2S液中的部分不变色,露在大气中的部分却变为蓝色。通过Ag(3d)、S(2p)结合能以及M4VV、M5VV俄歇峰的测定。证明未变色银表面仍为银,蓝色层则是Ag2S。镀银层变色原因是由于O2先将银表面氧化,将Ag转化为Ag+ ,随后Ag+ 和S2-结合生成溶度积Ksp更小也更稳定的Ag2S。这说明除了腐蚀介质和水之外,氧气的存在是促使镀银层变色的重要因素。这是因为银的标准电极电位(0.799V) 比氧的标准电极电位 (1.229V) 低,当有氧气存在时,银在热力学上是不稳定的,可以被空气中的氧氧化,但这个反应是相当缓慢的,因此,在纯净的氧气中银是比较稳定的。由此得知,镀银层浸入Na2S溶液后在大气中的变色反应可表示为:  基于以上分析,我们把LED光源黑化失效分析路线图修正为:  |

|